Le gain de temps le plus évident est l’absence totale de modélisation grâce au processus « Printed Casting » sans modèle. Cela permet d’économiser d’un seul coup des délais de quatre semaines (pour les pièces simples) à quatre ou cinq mois (pour les pièces élaborées).

Mais la suite est également plus rapide. La conception de l’ensemble forme et noyau est réalisée en un clin d’œil sur la base du fichier CAO de la pièce et peut également être révisée et optimisée à tout moment par la suite, en quelques heures.

La conception du moule est également plus rapide et plus simple, car de nombreux problèmes liés au procédé traditionnel avec modèle sont éliminés par l’impression directe du moule en sable.

Pas de division du moule, pas de pente de démoulage ; les contre-dépouilles et les cavités complexes interconnectées ne posent aucun problème.

Les degrés de liberté de l’impression 3D permettent souvent de créer en une seule pièce des formes et des noyaux complexes qui devraient normalement être réalisés en plusieurs parties, ce qui permet en outre de gagner du temps et de réduire les étapes intermédiaires manuelles.

Les moules en sable s’impriment en quelques heures, en une nuit ou en une journée, selon la taille de l’imprimante.

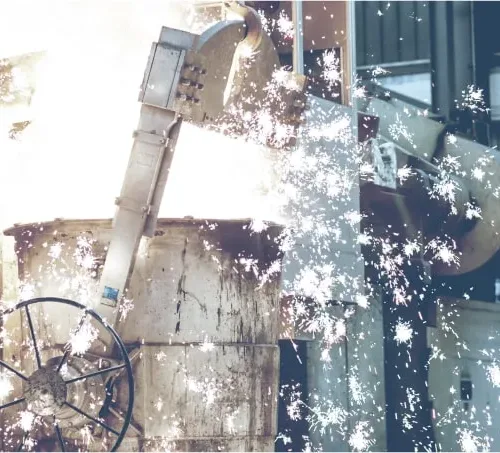

Une fois les moules débarrassés du sable non adhérent, ils sont éventuellement assemblés et immédiatement prêts pour le moulage.

Le processus numérique et très flexible permet d’imprimer ensemble des moules pour des pièces uniques ou des petites séries en lots mixtes, puis de les insérer de manière tout aussi flexible dans le flux de production ultérieur de la fonderie.

Cela permet une grande souplesse dans l’approvisionnement en pièces de fonderie et ouvre de nouvelles capacités de production dans les fonderies – par exemple parce que l’imprimante peut produire des moules sans surveillance pendant la nuit. Les fonderies peuvent ainsi respecter des délais qui semblent impossibles à respecter lorsque le temps presse, car la production est entièrement transparente et numériquement gérable.

Le moule en sable de l’imprimante 3D est créé à partir du fichier CAO de la pièce et reproduit avec précision par l’imprimante en sable. En éliminant les dépouilles et autres exigences de la modélisation, la pièce moulée résultante est très proche de la géométrie et des contours finaux de la pièce, ce qui réduit le travail de finition.

Les moulages imprimés ne sont pas seulement plus rapides à sortir des starting-blocks. Le processus d’impression 3D au sable accélère la production de pièces moulées à plusieurs niveaux. De l’optimisation itérative de la conception de la pièce et du moule et de l’intégration des composants du moule dans une pièce à la réduction des retouches, l’impression 3D au sable permet de passer du fichier CAO à la pièce finie en quelques jours ou quelques semaines, et non en quelques mois. Et même l’essai est plus rapide, grâce au calculateur en ligne et au processus de commande numérique.

Calculer un devis immédiat

Partager le post :