Les nouveaux développements dans la fabrication et l’approvisionnement des pièces moulées rendent la fonte attrayante en tant que matériau et procédé pour davantage d’applications. Super ! Rendre ces nouveaux développements rapidement accessibles à tous est la mission de CASTFAST. Plus de choix, plus de possibilités, de nouvelles technologies – cela peut parfois rendre difficile de trouver rapidement la solution optimale pour un projet.

Si des raisons économiques, techniques, pratiques et de délais interviennent dans la décision, comment peser le pour et le contre ? La réponse : l’analyse technico-économique. L’équipe CASTFAST l’a affinée pour toutes les éventualités de la fabrication de pièces moulées et l’a mise au service de nos clients. Qu’il s’agisse d’un projet intensif ou d’un simple coup de pouce pour aller de l’avant. Voici une brève introduction.

Il se passe beaucoup de choses dans le domaine de la fonderie. De nouveaux procédés, fournisseurs et matériaux offrent constamment de nouvelles possibilités aux concepteurs et aux utilisateurs. Les choses ont beaucoup évolué ces dernières années. Les possibilités de l’impression 3D ont été exploitées pour la fonderie.La numérisation et la mise en réseau se faufilent dans les fonderies et les chaînes d’approvisionnement. Il y a tellement plus de possibilités, tellement plus d’accès, tellement plus de rentabilité !

Une analyse technico-économique, qui recense systématiquement toutes les possibilités et tous les leviers pertinents et qui permet de trouver la meilleure solution possible pour un projet en fonction des préférences, des objectifs et des contraintes. Dans sa forme la plus simple, il s’agit d’un arbre de décision qui passe systématiquement en revue la faisabilité, la rentabilité et les avantages et inconvénients techniques.

Le Saint Graal : un modèle informatique basé sur des données, constamment mis à jour avec les dernières avancées technologiques (et économiques), qui indique la meilleure voie à suivre en un temps record. Plus le modèle est complet, plus l’avantage économique est quantifiable avec précision. Plus il est rapide, plus les coûts de décision sont faibles.

Chez CASTFAST, nous construisons constamment ce modèle. Notre base de données est désormais large (c’est-à-dire qu’elle comprend de nombreux fournisseurs et procédés différents) et profonde (c’est-à-dire qu’elle intègre un savoir-faire technique approfondi). Nous appliquons quotidiennement nos analyses et conseils technico-économiques (de fonderie) pour proposer aux clients des solutions nouvelles ou simplement optimales pour le matériau qu’est la fonte (vous en avez directement besoin ? Il vous suffit de cliquez ici demandez-nous).

Quelles sont les questions posées par l’analyse ? Nous montrons ici brièvement, dans les grandes lignes, comment les nombreux facteurs sont systématiquement pesés et quels sont les leviers sur lesquels le client peut agir.

La première étape consiste à examiner la pièce et à se demander si le moulage est possible. En principe, la réponse est presque toujours oui.

Les seules limites techniques sont en fait la taille de la fosse dans laquelle on peut couler (non pour la coque, oui pour le moteur du bateau) et l’épaisseur de la paroi. Le matériau doit pouvoir s’écouler pour remplir le moule. Si les parois sont trop minces, le matériau en fusion se solidifie trop tôt et bloque le moule. Grâce à la coulée sous pression et à la coulée de précision, l’épaisseur des parois est désormais inférieure à 1 mm.

Si la fonte va, la question est de savoir s’il est probable qu’elle soit avantageuse par rapport aux autres solutions. Les avantages de la coulée résident dans les possibilités d’intégration fonctionnelle et dans l’utilisation du matériau qu’est la fonte. Au lieu d’assembler différents composants fonctionnels, ils peuvent être fabriqués directement « à partir d’un seul moule ». Le matériau de moulage (avec ses propriétés spécifiques, comme l’amortissement des vibrations) ne peut être obtenu que par moulage. Il est possible de couler un bloc et de le fraiser, mais il n’est pas possible d’imprimer la structure qui constitue le graphite lamellaire dans une imprimante 3D.

Qu’une pièce ait été conçue à l’origine pour être soudée, fraisée ou imprimée directement, nous la soumettons aux mêmes contrôles que ceux que nous ferions pour une pièce dont nous avons déjà décidé qu’elle serait moulée. Nous vérifions : Les dimensions, le poids, l’épaisseur de paroi, la complexité, le matériau et toute une série d’autres paramètres géométriques et de rapports…

La fonte peut être une bonne alternative, surtout si les résultats pour le « test de complexité » sont élevés (l’intégration fonctionnelle mentionnée ci-dessus est possible parce que la fonte aime la complexité).

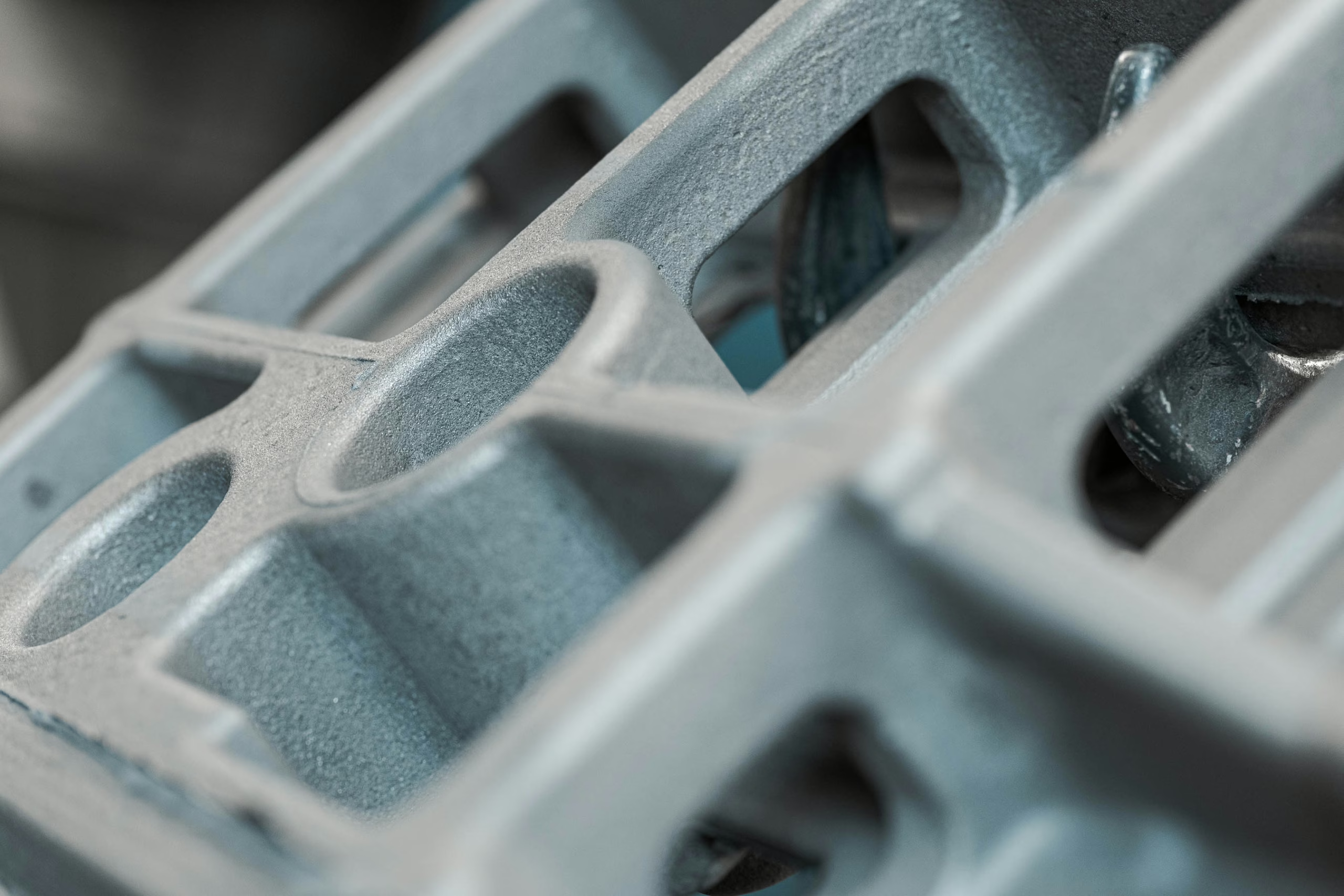

Que signifie la complexité pour nous ? En termes de complexité, c’est la façon dont un composant est tortueux et « creux ». Un boîtier est plus complexe qu’un panneau. Il est plus difficile de produire une grande surface sur un petit volume réel dans les mêmes dimensions. Avec le soudage, c’est encore possible en pliant (littéralement), mais avec le fraisage, cela devient vite très compliqué (par exemple en ce qui concerne les outils nécessaires). Le fraisage est souvent la méthode la plus rapide (pour les petites quantités), mais il a ses limites – par exemple lorsque le volume de copeaux est très élevé par rapport au volume de la pièce, c’est-à-dire lorsqu’une part disproportionnée est enlevée par fraisage. Le moulage est beaucoup plus libre en termes de forme. Les nouveaux procédés de coulée, tels que les nouvelles variantes de la coulée en moules pleins et l’impression 3D en sable, ont ajouté de nouveaux degrés de liberté qui ont encore élargi le champ des possibilités de coulée.

Pour tous les facteurs mentionnés, nous construisons en parallèle des coefficients et des formules qui automatiseront bientôt certaines parties de l’analyse, afin que nos experts en fonderie, très demandés, puissent se concentrer sur les véritables points cruciaux et que nous puissions envisager plus d’options plus rapidement. Outre les aspects de faisabilité technique, les aspects économiques et pratiques entrent en jeu à l’étape suivante.

Si la fonte est possible et offre des avantages, quel est le meilleur procédé pour un projet donné ? La réponse ne dépend pas seulement des calculs de rentabilité, mais aussi des préférences du client et des contraintes telles que la marge de manœuvre en matière de matériau et de conception de la pièce, les contraintes de délai, les considérations de durabilité. Tous ces éléments peuvent être pris en compte dans l’analyse. Mais revenons tout d’abord aux considérations techniques.

Actuellement, la plupart de nos demandes sont traitées par moulage en sable. Pourquoi le moulage en sable ? Parce qu’elle offre la plus large gamme de tailles et de vitesses.

Au sein de l’impression sur sable, il existe un choix de procédés qui permettent de produire très rapidement des pièces filigranes (impression sur sable 3D) ou des pièces plus grandes (procédé spécial avec modèle en mousse).

Quelle est la différence entre l’impression 3D en sable et le modèle en mousse ? Très clairement : la complexité et l « épaisseur des parois. Plus la complexité est élevée et plus l » épaisseur de paroi est faible, plus vous êtes dans le domaine de l’impression 3D sur sable, qui est généralement plus coûteuse que le procédé en mousse. Les modèles en mousse sont parfaits pour les complexités moins importantes – mot-clé : plaque. Mais le modèle en mousse permet aussi de réaliser facilement des pièces complexes de grande taille, de plus de 1 500 mm x 800 mm x 800 mm.

Grossièrement, le saut entre la mousse et la forme de pression du sable est, chez nous, dans le fer, à 25 mm d’épaisseur de paroi. Il y a bien sûr d’autres subtilités qui résultent de l’analyse de la géométrie en interaction avec d’autres facteurs.Dans des cas extrêmes, lorsque la précision et des quantités plus importantes sont nécessaires, on peut passer à des procédés avec modèle permanent. Mais pour cela, il faut construire un modèle en bois, ce qui prend à lui seul autant de temps que toute la chaîne de processus en impression 3D sur sable.

En fonction du stade de vie de la pièce, les avantages d’une procédure particulière peuvent être encore plus exploités :

Ce sont des questions que nous posons régulièrement aux clients afin d’éliminer les « préjugés » du processus de décision.

Quels autres facteurs peuvent entrer en ligne de compte ? Le timing peut parfois faire l’objet d’une mise au point extrême – tant lors de la planification/construction que « derrière » lors de l’usinage. Une pièce peut se déformer dans toutes les directions lors de la solidification – dans les limites de la tolérance DCTG bien sûr – et cela doit être compensé lors de la planification.

Mais la compensation signifie plus de matériel dans la plupart des cas, ce qui signifie du temps lors du traitement et du poids lors de l’utilisation ultérieure. Est-ce bien ce que vous voulez ? Pour les prototypes, on dit souvent : non, on veut économiser le temps. Plus tard, pour la production en série : non, je veux économiser le coût de l’usinage.

Un procédé plus précis réduit les deux, mais coûte généralement plus cher. Grâce à l’analyse technico-économique (de la fonderie), il est possible d’optimiser la marge entre les économies de coûts réalisées grâce à la précision et le surcoût de la précision – ou de procéder à des adaptations techniques qui permettent de focaliser un procédé moins coûteux et la précision là où elle est nécessaire.

L’analyse technico-économique permet le meilleur du finissage de la fonte. La prise de décision sera de plus en plus rapide et de plus en plus performante.

Les données issues de projets réussis enrichissent le tout d’un précieux savoir-faire pratique. Les points de basculement et les seuils d’utilité changent constamment. Ce qui n « était pas rentable hier peut ouvrir de nouvelles possibilités demain. C’est pourquoi nous continuons à enrichir nos modèles d » évaluation de la meilleure voie à suivre, en intégrant constamment de nouvelles technologies. Et ensuite ? Ensuite, nous automatisons afin d’agir simultanément sur un plus grand nombre de leviers et d’obtenir la bonne réponse plus rapidement et de manière plus rentable.